机械加工行业生产管理现状

计划难以制定、交期难以保证:机械加工小批多样,订单随机性大,临时插单多,生产计划多变。另外,产品加工零部件多,工艺规程经常变更,有些零部件加工周期又长,加上外协产品的交货期难以控制,这些都导致交期难以保证。

物料管理混乱,账物不符:机加工产品结构复杂,零部件多,生产周期长。半成品库多靠人工纸质管理,经常出现找不到装配需要的零部件,或者零部件被挪用。

工时统计不准确:一方面因为产品定制化程度高,标准工时误差大。另一方面工时记录不准确,通常主要靠班组事后报工决定,可能存在较大偏差,最终导致人员绩效不准确。

工艺管理不规范:机加工生产工艺复杂,且设计经常变更,甚至同批次前后生产工艺都会发生变更。依靠人工和纸质的现场工艺管理难以保证。

对MES的典型需求

工艺图纸管理:能够从PDM/CAPP接收工艺图纸,方便地查看和管理工艺,适应工艺频繁变更的要求。

实现JIT生产:协调各零部件加工生产,协调外协和自制件,协调上下游工序,协调库房和车间,实现准时化(JIT)生产,保持物质流和信息流在生产中的同步。

准确的生产统计:实现准确统计每班、每天的投入和产出,统计每个班组成员的工时,为成本核算提供基础。

可追溯:实现从成品到原料、原料到成品的双向追溯;追溯内容包括工序追溯,实物BOM追溯等。

生产绩效分析:实时了解生产效率指标(尤其是包装线),快速定位问题,并进行改进。

解决方案

计划管理: 接收销售订单,从销售订单创建生产主计划(MPS),主计划根据BOM分拆成物料需求计划(MRP),物料需求计划转成工单。计划管理包括产品库存查询、计划制订、查看、变更。

工单管理: 工单管理包括查询、创建和修改,允许操作人员手动维护工单状态,包括展开、发布、强制完成、强制关闭和取消等。发布的工单进行排程,指定工单开始加工的时间、产线和班组。

工艺管理: 能够从PDM/CAPP接收工艺,也支持手动创建工艺。工艺管理还包括工艺查看(包括2D和3D图纸查看)、工艺变更、工艺拆分等。MES自己可以直接进行临时的工艺变更,并反馈给PDM/CAPP。

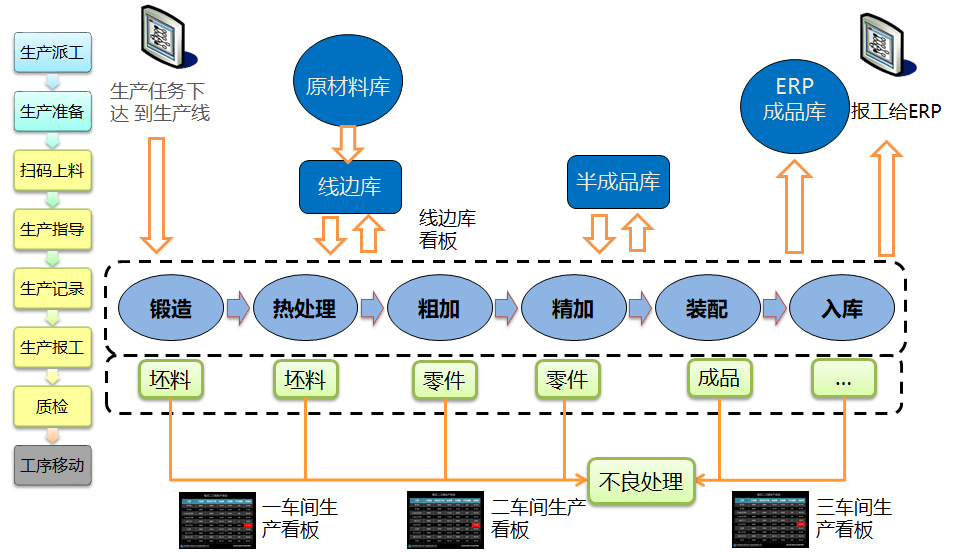

生产执行: 生产执行管理车间的具体生产操作,从接收生产任务开始,到报工完成。包括生产准备、交接班、作业站、生产监控、加工历史查询等。

派工可以针对设备或设备组,可以针对人员或班组。生产准备包括物料应用、单据打印、齐套检查和物料配送等。

典型的机加工包括加工作业站、装配作业站等功能。每个作业站都提供任务激活、过程记录、点巡检、生产报工等标准模块。作业站中能够实现严格的工艺管控,并按工艺要求做生产记录,做到生产可追溯。作业站要能够和自动化加工单元紧密集成,实现工艺要求的下发(和DNC或控制系统集成),同时能够自动采集设备数据,减少人工操作。

物料管理: 依靠扫描枪、RFID等识别技术,实习准确的物料管理,物料批次管理提供了在制品的各种物料操作,包括查询、新建、修改和删除。物料使用包括物料转移,调整,报废,返工,合并,分解,接受,出货,拉动、物料消耗、物料生产、返工和报废控制、在制品状态管理 (冻结,隔离,释放)。

质量管理: MES 系统中的质量管控,侧重于生产过程的质量控制,记录产品生产过程中发生的质量缺陷,并根据工艺设定进行质量的判定,并控制产品流向。

质量抽检和执行:包括过程检和终检。检验包括流程控制设置、流程化的抽检规则、可计划的抽检规则、在线和离线的质量抽检。

偏差管理:监控偏离标准值的数据、提供可视化手段监控实时数据。

不良品处置:不良品的处置包括返工、降级、判废等。进行不良处置时,首先扫描批次号,然后根据质量部门制定的规则进行处置。如果需要返工时,可以指定返工开始的工序。

库房管理: MES的库房管理所有的线边库和半成品库,实现入库、出库、盘点、查询等功能。同时支持在库内发起不合格审理。

业绩

- 航天科技集团呼和浩特某机械加工厂

- 航天科工集团某所精密加工中心